Qualität der Werkstoffe, Materialien und Komponenten

- ANFÄNGERWISSEN

- ANFÄNGER RATGEBER

- Qualität der Werkstoffe, Materialien und Komponenten

Im Modellbau findet man eine Vielzahl verschiedener Materialien und Materialkombinationen, die je nach gewünschter Eigenschaft an verschiedenen Stellen am Modell zum Einsatz kommen. Neben der Qualität der verwendeten Materialien bzw. Werkstoffe spielt die Qualität der verbauten Komponenten eine entscheidende Rolle.

Gutes muss zwar nicht gleichzeitig teuer sein, ein vergleichsweise niedriger Preis sollte aber stets Anlass zur Skepsis sein. Es gilt auch hier die Regel: "es ist nicht alles Gold was glänzt"!

Wir befinden uns hier im Modellflugbereich, wo großes Augenmerk auf ein möglichst geringes Gewicht des Fluggerätes gelegt wird, da dieses sich direkt auf das Flugverhalten, die Flugdauer und die Stabilität auswirken kann. Im Vordergrund stehen aber neben einem besonders geringen spezifischen Gewicht/Masse auch Eigenschaften wie Biegesteifigkeit, Elastizität und Bruchfestigkeit.

Dabei müssen die Materialien zumindest in bestimmten Einsatzbereichen wasserfest sein und eine gewisse Chemikalienverträglichkeit aufweisen (Verbrennerabgase, Öle, Fette usw.). Die Temperaturbeständigkeit ist bei bestimmten Bauteilen ebenfalls relevant. Am Ende nicht unwichtig für die Wahl eines Materials ist dessen optisches Erscheinungsbild, welches Hochwertigkeit vermitteln soll. Daher ist die Oberflächenbeschaffenheit ein gewichtiges Kriterium für die Materialauswahl - leider manchmal "übergewichtig"! Es gibt kein Material, welches in jeder Anforderung nur Bestnoten erzielt. Daher finden sich besonders am Modellhelikopter eine Vielzahl verschiedener Materialien.

So reicht die im RC Hubschrauberbau eingesetzte Materialpalette von Holz - im speziellen Balsaholz -, über Metalle wie z. Bsp. Aluminium und sogar Stahl, über verschiedene Compositwerkstoffe wie GFK, CFK und verschiedene Kunststoffe, Schaumstoffe usw.

Materialqualität

Neben der Art des verwendeten Materials und dessen Qualität, ist natürlich auch die Verarbeitungsqualität relevant. Gutes muss nicht immer teuer sein. Aber gerade im Sektor des Modellsports wo viele einzelne Baugruppen und -teile zu einer funktionierenden Flugeinheit zusammegfügt werden, ist das gesamte System nur so gut wie das schwächste Bauteil in diesem System. Oftmals sind es gerade die versteckten Bauteile, die ihre Stärken oder auch Schwächen erst viel später ausspielen.

Qualität der verbauten Einzelkomponenten

Sehr wichtig ist die Frage nach der Qualität der verbauten Komponenten, wie Servos, Heckkreisel oder Flybarlesssystem, Flugregler, Motor, Haupt- und Heckrotorblätter usw. Diese Komponenten kann man im Bereich der gängigen CCPM RC-Helikopter eigentlich gut vergleichen, da die verbauten Komponenten auch als Ersatzteil bzw. Einzelteil verfügbar sind. Wer bei den Komponenten sparen will, der zahlt am Ende immer drauf!

Ohne an dieser Stelle in die Tiefe zu gehen, kann sicher gelten, dass "BILLIG" am Ende IMMER "TEUER" wird. Es macht sehr wohl einen Unterschied, ob z.Bsp. digitale, schnelle, stabile Servos mit nahezu spielfreiem CFK oder Metallgetriebe verbaut sind, oder langsame, analoge Billigservos mit Kunststoffgetriebe und womöglich wesentlich geringerer Ausfallsicherheit, da beim Bau des Servo gespart wurde! Allein der Preisunterschied bei den verbauten Servos kann so sicher mit dem Faktor 2 bis 4 beziffert werden! Das bedeutet, dass ein Servo in Billigausführung unter 15 EUR kostet - bei den etwas hochwertigeren Servos sind es hingegen zwischen 25 und 65 EUR je Servo! Bei 4 im Heli verbauten Servos sind das also schon mal bis zu 200 EUR Unterschied nur in den Kosten für Servos. 100% ausfallsicher ist kein Servo - das ist Utopie! Aber das Ausfallrisiko eines Billigservos würde ich im Vergleich mit einem hochwertigen Servo ungefähr mit dem Faktor 2 oder 4 beziffern.Fällt ein Servo im Flug aus, dann stürzt der Heli fast mit Sicherheit ab! Der Schaden beträgt dann oft ein Vielfaches vom Preis des ausgestiegenen Servos. Auch wenn Flybarless (FBL) immer häufiger auf dem Markt zu finden ist, es gibt gerade im 450er Sektor auch noch sehr viele Helis die mit Paddelstange und einem Heck- Kreisel fliegen.

Der Heli ist nur schwer zu fliegen, kann das denn am Gyro liegen?

Ja! - und es gilt das gleiche wie schon für die Qualität der Servos. Man kann von einem billigen Piezokreisel der vorletzten Generation, von einem Hersteller, den niemand kennt, nicht die gleiche Präzision erwarten wie von einem topmodernen Kreisel der neuesten Bauart. Das ist fakt und da gibts nichts dran zu zweifeln! Das bedeutet nicht, dass es nicht auch Piezokreisel gibt, die abgesehen von einer Temparaturdrift - die alle Piezos bauartbedingt aufweisen - akzeptabel funktionieren. Ein minderwertiger Kreisel jedoch, dazu in Verbindung mit einem ungeeigneten Servo kann arge Probleme bereiten - ja sogar das Fliegen fast unmöglich machen. Während es auf der einen Seite Kreisel gibt, die weniger als 20 EUR kosten, liegt der Preis für das bessere Modell bei etwa 60 bis über 100 EUR. Schick sehen ja fast alle Rotorblätter aus. In ansprechender Optik in CFK oder GFK. Was kann denn da schon schiefgehen? Nichts? Falsch!

Nicht die Optik ist entscheidend und auch nicht allein die verwendeten Materialien, sondern vielmehr kleine Details, die das Verhalten des Blattes während des Fluges bestimmen. Rotorblätter bekommen ihre Farbgebung schon in der Form. Das ergibt eine sehr glatte Oberfläche. Finger weg, wenn man schon sehen kann, dass das Blatt hinterher lackiert wurde!

Tipp

Greif immer zu hochwertigen CFK oder GFK Blättern, die schon fix und fertig gewuchtet sind! Auch wenn diese teurer sind, ersparst du dir damit viel Ärger. Holzrotorblätter sind ein "No Go"!Preisdifferenzen haben ihre Gründe! "Qualität" ist wichtig - dazu gibts keine Alternative, wenn man lange Freude am Hobby haben will.

Nicht die Optik ist entscheidend - doch wenn schon die Optik zu wünschen übrig lässt, was ist dann erst vom Rest des Blattes zu erwarten? Wer hochwertige Blätter haben möchte, die er nicht selbst zu wuchten braucht, der lässt die Finger von den Billigangeboten und greift zu "flugfertigen" Blättern. "Flugfertig bedeutet hier: "kein manuelles Wuchten erforderlich". Sogenannte Blattpaare haben eine eingeprägte Seriennummer, die auf beiden Blättern gleich ist! Diese Paare sind passend zueinander selektiert und gewuchtet - sozusagen miteinander verheiratet. Da aber nicht jeder unbedingt auf reine Paarbeziehungen steht - gibts auch Mehrblattsätze. Natürlich kann man auch mit den Billigblättern fliegen. Es ist jedoch erforderlich, die Blätter fachgerecht auszuwuchten, womit Anfänger ihre Probleme haben dürften. Was man später auch nicht mehr beeinflussen kann, ist der Blattvorlauf, der möglichst gering sein sollte, gerade bei FBL Helis. Ist der Blattvorlauf zu groß, dann entwickelt das Blatt eine "Dominanz", die sich in schlechter Kontrollierbarkeit des Schwebfluges äußert. Es gibt durchaus Hardcore 3D Piloten, die solche dominanten Blätter lieben, bzw. ganz bewusst Blätter mit höherem Vorlauf anbauen um die Reaktionen auf die Steuerbefehle zu verstärken. Für Anfänger, die den Schwebflug üben wollen, ist das aber nicht das Richtige!

Zusammenfassend möchte ich sagen, dass fast alle auf dem Markt angebotenen RTF- Modellhelikopter fliegbar sind. Einige aber nur von erfahrenen Piloten, die das Steuern bereits bestens beherrschen, einige nur nach Anpassung der Einstellungen. Soviel ist sicher! Wie präzise sie sich steuern lassen, wie langlebig die Komponenten sind und ob und wie gut sie einen Crash überstehen, ist im wesentlichen abhängig von der Qualität der verbauten Teile. Man könnte es auch mit den in Baumärkten angebotenen Werkzeugen vergleichen, die es in Heimwerker und in Profiqualität gibt!

Kunststoff

Aus stabilem Kunststoff gefertigte Hauptrahmen oder Chassisteile haben den Vorteil, dass sie fast in jede beliebige Form gebracht werden können. Bei diesem Material können besonders beanspruchte Stellen durch Stege oder höhere Materialdicke verstärkt werden. Wird hierbei ein hochwertiges Rohmaterial mit entsprechenden Eigenschaften verwendet, dann erhält man eine sehr stabile Konstruktion, die allen Belastungen des Hardcore 3D- Fliegens und viel mehr standhält. Ein Nachteil dieses Materials ist die etwas weniger edel anmutende Optik. Dieses Material bricht oder reißt bei zu starker Belastung, wie sie beispielsweise bei einem Absturz auftritt. Im Allgemeinen sind solche Rahmen oder Rahmenbauteile sehr belastbar und elastisch. Gegenüber anderen Materialien ist dieses Material preiswert. Eigentlich stellt hochwertiger, schlagzäher Kunststoff die ideale Komposition aus Materialeigenschaften bereit, um daraus hochbelastbare und verwindungssteife Chassis herzustellen. Der Trend zu CFK und GFK ist nur schwer zu verstehen und wohl am ehesten damit zu erklären, dass der Kunde eben genau dieses Material auf Grund der Optik favorisiert.

Aluminium

Maßgeblich für die Qualität ist natürlich die verwendete Aluminiumtype. Zu weiches Aluminium ist nicht geeignet. Ebenfalls spielt die Materialdicke eine wesentliche Rolle.

Aluminium wird in der Regel eloxiert oder lackiert. Beim Eloxieren wird die Materialoberfläche elektrisch oxydiert. Es entsteht dabei eine harte und kratzfeste, korrosionsgeschützte, elektrisch nicht leitende Oberfläche. Der metallische Charakter des Aluminiums bleibt erhalten. Beim Eloxieren kann die Aluminiumoberfläche farblich verändert werden. Jeder Farbton ist dabei möglich. Die Farbe wird nicht aufgetragen, sondern ist Bestandteil der Eloxalschicht. Eloxierte Alu- Oberflächen sehen edel aus. Aluminium verbiegt sich bei zu starker Belastung. Häufig sind Aluminiumbauteile nach einem Absturz verformt bzw. verbogen und manchmal auch gebrochen.

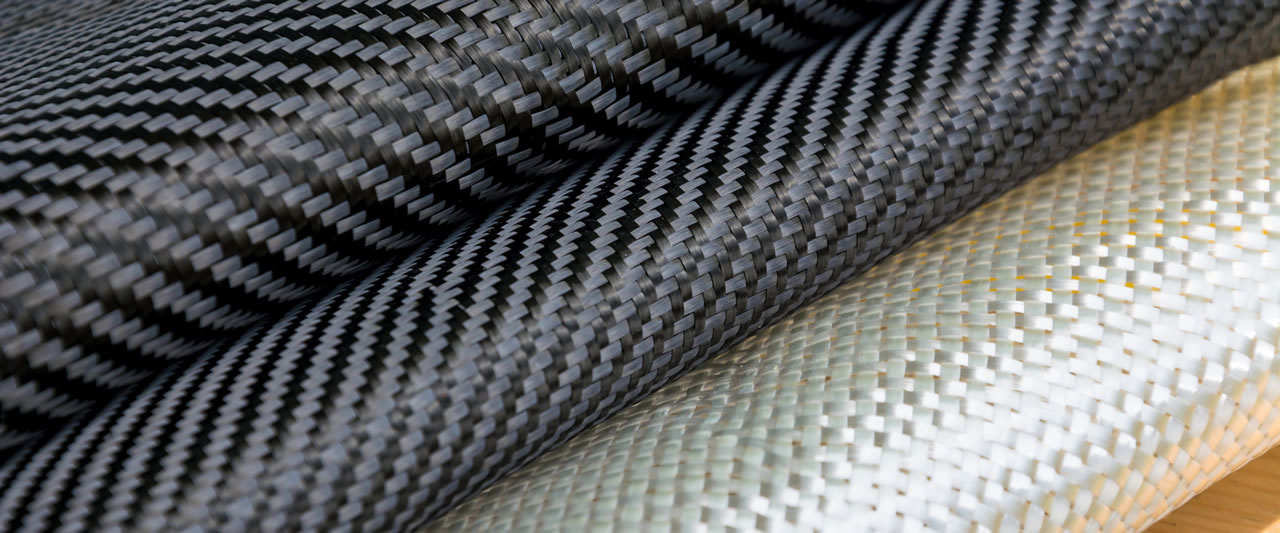

Compositwerkstoffe wie Kohlefaser- und Glasfaserverstärkter Kunststoff (CFK und GFK)

Wohl am häufigsten im heutigen Chassisbau anzutreffen sind sogenannte Compositwerkstoffe wie CFK und GFK . Wobei CFK das am höchsten mechanisch auf Zug belastbare Material darstellt. Im Bild das sehr hochwertige Chassis des Logo 500. Häufig werden heutzutage auch Platten verwendet, bei denen außen CFK und im Inneren GFK zum Einsatz kommt. Diese Platten sind teilweise sogar

belastbarer als Platten aus reinem CFK. CFK ist elektrisch leitend, GFK hingegen leitet keinen elektrischen Strom! Die Oberflächenbeschaffenheit wird maßgeblich durch die Struktur des CFK bzw. GFK Gewebes bestimmt. In glänzender Oberfläche ausgeführt, ist dieses Material sehr edel und hochwertig anmutend und in der Optik kaum zu übertreffen. CFK in guter Qualität ist sehr teuer. Da CFK für bestimmte Bauteile jedoch nicht geeignet ist, erfolgt fast immer eine Kombination mit Teilen aus Aluminium. Besonders CFK, aber auch GFK sind sehr bruchfest und praktisch nicht dauerhaft durch rein mechanische Einflüsse verformbar. Oft sind an CFK Rahmen selbst nach mittelschweren Abstürzen und Crashs allenfalls nur leichte oder gar keine Beschädigungen festzustellen. Wenn es aber doch einmal zu einem notwendigen Austausch eines CFK Rahmenteils kommen sollte, dann wird es teuer! Im Segment der 600er und 700er Klassen lassen sich die Hersteller den Wert eines CFK Seitenteils mit bis zu 85 Euro vergüten - pro Seite versteht sich!

Vergleichen lohnt sich!

Das Letzte, worauf man hören sollte, sind die Lobpreisungen des Herstellers für sein eigenes Produkt. Wer einen ehrlichen Händler hat, oder einen erfahrenen Modellbaukollegen, der sollte hier um Rat fragen.

Flugschultermine und Workshops

Melde dich noch heute an!