Modellturbine für RC Helikopter

- ANFÄNGERWISSEN

- TURBINENANTRIEB

- Modellturbine für RC Helikopter

Modellhelikopter mit Turbine sind trotz mittlerweile etwas gesunkener Preise für Turbinenantriebe nichts Alltägliches auf unseren Modellflugplätzen. Das Flugbild allein macht noch keinen merklichen Unterschied zu großen RC-Helikoptern mit anderen Antrieben. Der einzigartige Sound der RC Turbine jedoch, kombiniert mit dem flimmernden Abgasstrahl, und der Geruch von verbranntem Kerosin, lassen so manchen RC Piloten ins Schwärmen kommen und vom eigenen Heli mit Turbine träumen.

Schon Zuschauen ist oft ein Erlebnis - selbst einmal RC Turbinenhelikopter zu fliegen leider oft nur ein Traum

Ein Heli mit Modellturbine ist der Traum vieler RC Piloten

Benzin- und Methanolmotoren waren über Jahrzehnte hinweg die Alternative zur Modell-Turbine. Während Jet-Modelle schon seit Jahren mit Turbinenantrieb flogen, verzögerten Probleme den Einsatz von Turbinen in Modellhelikoptern über lange Zeit, bis hartnäckige Tüftler endlich den durchbruch schafften. Eine große Hürde auf dem Weg war die Minimierung des Abgas-Schubs der Modellturbine, welcher am Helikopter sehr unerwünscht ist.

Bezüglich der Steuerung, der Mechanik und der Bauweise, unterscheiden sich RC-Helis mit Modellturbine nicht wesentlich von solchen mit anderen Antriebsarten. Auf dem Markt sind unterdessen Umbau-Kits für einige RC-Helikopter erhältlich, mit deren Hilfe das Umrüsten auf einen RC Turbinenantrieb erleichtert wird.

Das Bild zeigt eine Modellturbine der Marke JetCat

Die Überwachung der RC-Turbinenfunktion während des Starts und des Betriebes erledigt ein elektronisches Steuersystem, der sogenannte FADEC. Dieses Steuersystem überwacht auch sämtliche Zusatzaggregate, wie z.Bsp. die elektrische Treibstoffpumpe, die Treibstoffventile und den Starter-Motor überwacht.

Ein wesentlicher Unterschied der Modellturbine zu anderen Verbrennungsmotoren ist der weiche und absolut vibrationsfreie Lauf. Ein Scale Helikopter mit Modellturbine kommt seinem bemannten Vorbild besonders nahe.

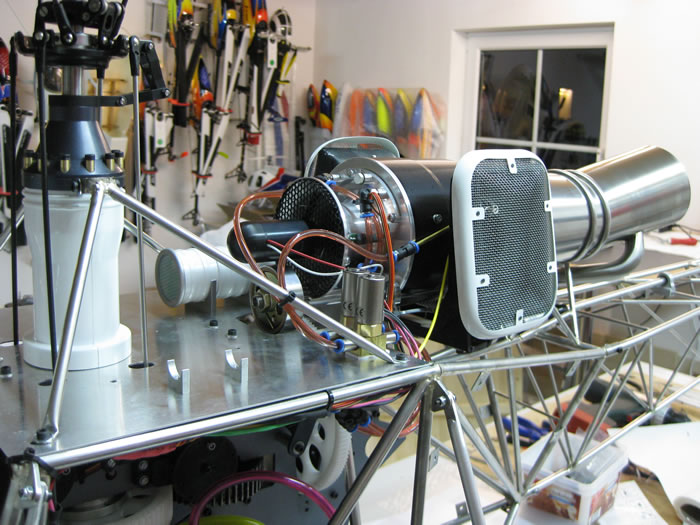

Bild: RC Modellturbine von Jakadofsky, eingebaut in einer Big Scale Lama SA 315 B

Objektiv betrachtet ist es schwieriger, einen Benzin- bzw. Glühkerzenmotor einzustellen, als eine Modellturbine. Mit Investitionskosten von 3000,- bis über 7000,- EUR ist eine Modellturbine für die meisten RC Piloten zunächst keine wirkliche Option.

In Anbetracht der Einzigartigkeit eines Helikopters mit Turbine, wird sich jedoch so mancher RC Pilot zur "Modell- Turbine" durchringen. Die Marktpreise für RC Turbinen fallen ständig, bzw. bleiben konstant bei gleichzeitiger Verbesserung der Technik und der Qualität.

Die Wartungs- Intervalle einer RC Turbine liegen bei etwa 25 bis 50 Stunden Betriebszeit. Modellturbinen drehen mit außergewöhnlich hohen Drehzahlen - einige mit etwa 200.000 Umdrehungen pro Minute. Die drehenden Teile müssen mit sehr hoher Güte

gewuchtet sein, um einen fehlerfreien Betrieb zu gewährleisten. Der Turbinenrotor gehört zu den wohl am besten ausgewuchteten Bauteilen, welche man auf unserer Erde finden kann!

In Modellturbinen kommen keine gewöhnlichen Kugellager zum Einsatz, sondern Spezialkugellager aus Keramik. In der Regel befinden sich nur zwei Kugellager in einer Turbine, die beim Austausch etwa 100 bis 200 EURO kosten. Der Verschleiß ist stark abhängig von der Betriebsdrehzahl der Turbine, die daher nicht unbedingt immer mit voller Leistung laufen sollte.

Mit zunehmender Drehzahl steigt auch der relative Treibstoffverbrauch der Modellturbine.

Üblicherweise muss man mit einem Treibstoffverbrauch von mindestens 100ml/min rechnen - bei einer sehr kleinen Turbine! Bei größeren Modellturbinen liegt der Verbrauch auch schon mal bei 400ml/min oder mehr.

Die Kosten für den Turbinentreibstoff Kerosin liegen unter denen von Nitroantrieben und leicht oberhalb von Benzinantrieben. Als Treibstoff kommt in der Regel Kerosin Typ Jet-A mit einem Zusatz an Schmieröl (4 bis 5%) zum Einsatz. Abhängig von der Art des Turbinenstartsystems benötigt man zum Starten noch Propan- oder Butangas. Turbinen mit Kerosinstartsystem, benötigen kein Gas zum Start. Die Kosten für das Gas sind nur marginal.

Einen Kerosintank für eine Modellturbine zu befüllen geschieht auf die gleiche Weise wie bei den anderen Verbrennerantrieben. Lediglich die Kerosinbeständigkeit des Schlauchmaterials und der Pumpe sollte beachtet werden.

Der Treibstoff für RC Turbinen ist im Grunde derselbe, wie er auch für Turbinen in bemannten Helikoptern und Flugzeugen verwendet wird. Bei Modellturbinen wird dem Kerosin noch ein wenig Jet- Öl zugesetzt. Typische Mischungsverhältnisse sind 1 Teil Öl auf 40 Teile Kerosin bis hin zu 1 Teil Öl auf 20 Teile Kerosin. Dabei sind die Angaben des Turbinenherstellers zu beachten.

Zum Betrieb eines Turbinenantriebes ist ein CO² - Feuerlöscher vorgeschrieben! Es wird ausdrücklich empfohlen, einen CO²- Feuerlöscher zu verwenden, da das Pulver eines Pulverlöschers die Turbine beschädigen würde.

Neben den typischen Scale- Turbinen- Helikoptern gibt es auch 3D- Helikopter mit Turbinen- Antrieb.

Funktionsweise

Sehr viel Luft wird zunächst am Einlass der Turbine angesaugt, komprimiert, in die Brennkammern gefördert, dort mit Treibstoff angereichert und verbrannt. Die starke Komprimierung des Treibstoff-Luftgemisches sorgt dafür, dass die Zündfähigkeit auch mit sehr hohem Treibstoffanteil noch gewährleistet ist.

Während des Verbrennungsvorganges in den Brennkammern kommt es zu einer starken Volumenausdehnung des Gases. Während von vorn frische, stark komprimierte Luft und Treibstoff in die Brennkammer nachfließen, strömt das Abgas mit hohem Druck hinten aus der Brennkammer.

Das ausströmende Abgas treibt ein vor dem Turbinenauslass befindliches Schaufelrad an, welches über eine Welle mit dem Kompressor am Einlass der Turbine verbunden ist und diesen antreibt. So wird für stets frische, komprimierte Verbrennungsluft gesorgt. Dieser Prozess ist selbsterhaltend.

Je mehr Treibstoff zugeführt wird, umso heißer wird das Abgas und umso größer wird der Druck und die Ausdehnung des Gases in der Brennkammer und am Auslass der Turbine. Die Turbine dreht sich dann schneller bzw. erzeugt mehr Leistung.

Startvorgang allgemein

Bevor zündfähiges Gemisch in die Turbine gefördert werden kann, muss diese sich schon drehen und komprimierte Luft in die Brennkammer fördern. Dazu ist ein Startprozess notwendig. Bei Modellturbinen erfolgt dieses "Starten" entweder indem man Luft mit hohem Druck vorn in die Turbine bläst und somit den Rotor in Drehung versetzt, oder über einen Startermotor (meist elektrisch angetrieben), der fest am vorderen Ende der Turbinenwelle befestigt ist. Letzteres ist die gebräuchliche Art des Startens für Modellturbinen.

In der Animation ist die am häufigsten eingesetzte Turbinenbauform zu sehen. Es handelt sich dabei um eine RC Turbine mit zentrifugalem Kompressor (Verdichter). Der Kompressor besteht nur aus einem einzigen Flügelrad, welches die angesaugte Luft in zentrifugaler Richtung (von innen nach außen) in die Kompressionszone befördert. Das Design ist im Vergleich zu Axial- Kompressoren (mit mehreren Flügelrädern) recht simpel und das Gewicht der Turbine wird durch die Verwendung des einzelnen Gebläserades gering gehalten.

Auf dem unteren Bild ist eine Wren 44 Turbine zu sehen. Das schwarze vordere Ende ist der fest installierte Elektrostartmotor. Der gesamte Einlass der Turbine ist mit Schutzgitter versehen, um zu vermeiden, dass Fremdkörper in das Innere der Turbine gelangen können. Selbst kleinste Fremdkörper könnten die Turbine beschädigen oder gar zerstören.

Start- und Zündvorgang der mit Gas oder Kerosin

Wenn sich die Modellturbine, angetrieben durch den Elektromotor, auf Startdrehzahl befindet, wird zündfähiger Treibstoff mit hohem Druck in die Brennkammer eingedüst. Der Treibstoff muss in einem optimalen Mischungsverhältnis mit Luft eingedüst werden, damit er zündfähig ist. Das ist wichtig beim Startvorgang, wenn die Turbine noch kalt ist. Bei heißer Turbine entzündet sich das Gemisch auf Grund der hohen Temperaturen in der Brennkammer auch bei höheren Anteilen von Treibstoff im Verhältnis zur Luft.

Um das Kaltstartproblem zu lösen bedient man sich heute im wesentlichen zweier Startmethoden. Die gebräuchlichste Methode ist die Verwendung von Propan/ Butan- Gas anstatt von Kerosin während des Startvorganges. Das Gas muss nicht erst verdüst werden - man kann es direkt einleiten. Eine einfache Glühkerze kann das Gas entzünden. Die Turbine läuft dann zunächst mit dem Propan/ Butangas an, bevor automatisch auf Kerosinbetrieb umgeschaltet wird. Beim Zünden des Gases kommt es zu dem typischen "Plop"- Geräusch wenn sich das Gas entzündet.

Beim Kerosinstartsystem wird Kerosin während des Startvorganges über ein keramisches Heizelement verdampft und mit einem elektrischen Zündfunken entzündet. Der Kerosinstart ist weniger aufwändig und spart das zusätzliche Gas. Es entstehen allerdings zusätzliche Anschaffungskosten für die Kerosin- Startvorrichtung. Bei sehr kaltem Wetter kann ein Kerosinstartsystem auch mal kleine Probleme machen, so dass man mehrmals starten muss.

Die FADEC- Kontrolleinheit

FADEC ist die Abkürzung für ”Full Authority Digital Engine Control" und beschreibt die elektronische Steuereinheit. Ein weiterer gleichbedeutender Begriff ist ECU. ECU ist die Kurzform für "Electronic Control Unit". Diese ist verantwortlich für die Überwachung aller relevanten Betriebsparameter der Turbine wie z. Bsp. Temperatur, Drehzahl, Treibstoffmenge während des Starts, dem Betrieb und dem Abschaltvorgang der Turbine.

Die FADEC bzw. ECU überwacht alle wichtigen Betriebsparameter der Turbine. Sie kann Fehler feststellen und im Bedarfsfall die Turbine vollautomatisch herunterfahren und abschalten. Das gilt auch für den Fall von Signalverlust der Fernsteueranlage.

Die FADEC überwacht und regelt sowohl die Drehzahl, die Abgastemperatur, die Batteriespannung und die Betriebszeit der Turbine.

Mittels Datenterminal, PC und mittlerweile auch über Telemetrie, können Daten aus der FADEC ausgelesen werden.

Unterschied zwischen Ein- und Zweiwellenturbinen für Modellhelikopter

Wir wissen, dass eine Turbine mit sehr hoher Drehzahl läuft, und normalerweise einen kräftigen Abgasschub erzeugt. Aber dieser hätte bei einem Heli eher negativen Einfluss. Um einen Helikopter damit anzutreiben, muss die Abgasstrahlenergie möglichst effektiv in eine Drehbewegung des Rotors umgewandelt werden. Dazu gibt es verschiedene Ansätze

Einwellenturbine für RC-Helikopter

Die erste und gleichzeitig einfachste Möglichkeit Energie aus der Turbine zu entnehmen, um damit den Rotor antreiben zu können, ist ein Getriebe, welches direkt an der Turbinenwelle hängt. Die Energie wird dabei direkt von der Turbinenwelle bezogen. Das Getriebe reduziert die sehr hohe Drehzahl der Turbine auf das benötigte Maß. Das sind in der Regel etwa 15.000 U/min am Abgang des Getriebes - ähnlich hoch wie bei anderen Verbrennermotoren.

Diese Variante ist eine gebräuchliche, aber gleichzeitig mit einigen Nachteilen behaftete Methode.

Zunächst einmal ist der gesamte von der Turbine erzeugte Restschub am Auslass der Turbine vergeudet, denn er wird nicht genutzt bei dieser Methode der Kraftübertragung. Zudem wird durch die hohe Geschwindigkeit des Strahls am Auslass der Helikopter beschleunigt. Diese Art der Kraftübertragung ist also weniger effektiv und er größte Teil der aus dem Treibstoff gewonnenen Energie bleibt somit ungenutzt. über 75% der Energie werden ungenutzt "verblasen". Das ist nicht förderlich für eine lange Flugzeit. Außerdem belasten die dabei notwendig werdenden sehr großen Kraftstofftanks den Heli mit einem stattlichen Mehrgewicht. Aber nicht umsonst ist es ja ein Hobby!

Das Bild zeigt eine Wellenleistungsturbine (Einwellenturbine) der Marke Jakadofsky. Diese Turbine wurde eigens für Modellhelikopter entwickelt. Hierbei handelt es sich nicht um ein Strahltriebwerk, sondern um eine Turbine, an der die Abnahme der Drehzahl über eine eigene Welle erfolgt. Im Vordergrund sieht man deutlich die Fliehkraftkupplung. Hinter der Fliehkraftkupplung sieht man etwas vom Abtriebszahnrad bzw. -ritzel. Dieses Ritzel greift in die Helikoptermechanik ein und treibt somit den Hauptrotor und Heckrotor über die Mechanik an.

Zweiwellenturbine für RC-Helikopter

Eine Zweiwellenturbine wird auch in bemannten Helikoptern eingesetzt. Anstatt das benötigte Drehmoment einfach an der Turbinenwelle abzunehmen und den gesamten Abgasschub zu verschenken, treibt der Abgasstrahl bei der Zweiwellenturbine eine zweite Welle über ein zweites Turbinenrad am Auslass der Turbine an. Beide Wellen sind nicht miteinander verbunden. Die zweite Welle bezieht das Drehmoment lediglich aus dem Abgasstrahl der Turbine. Die zweite Welle samt Turbinenrad dreht sich daher langsamer als die primäre Turbinenwelle. Auf diese Weise wird ein Großteil der Energie aus dem Abgasstrahl in Drehmoment verwandelt. Die Turbine arbeitet so wesentlich effektiver als eine Einwellenturbine.

Das Bild zeigt eine Zweiwellenturbine der Marke JetCat. Links und rechts vor dem Getriebe mit vertikaler Abtriebswelle befinden sich die Abgasauslässe der Turbine.

Auch der Abgasdruck und die Austrittsgeschwindigkeit des Abgases verringern sich bei dieser Turbinenbauart, wodurch sich auch der negative Nebeneffekt des Driftens des Helikopters verringert.

Eine Zweiwellenturbine läuft seidenweich und hat, abgesehen vom höheren Gewicht und etwas höheren Kosten, einige Vorteile gegenüber der Einwellenturbine.

Abgassystem

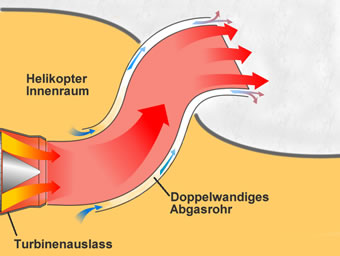

Die Temperaturen am Turbinenauslass liegen in der Regel zwischen 500 und 700°C. Das setzt voraus, dass die Abgasführung so erfolgt, dass Schäden am Heli durch zu hohe Temperaturen ausgeschlossen sind. überwiegend kommen dabei doppelwandige Konstruktionen zum Einsatz, die auf den jeweiligen Heli maßgeschneidert werden. Im besten Falle kann eine Abgasführung entfallen - nämlich dann, wenn die Turbine in einem Trainermodell eingebaut wird und die Abgase aus der Turbine direkt ins Freie geleitet werden können, ohne dabei andere Teile des Helikopters zu streifen.

Ein maßgeschneidertes Abgassystem einer Modellturbine in einem Scalemodell zu bauen ist kein Kinderspiel, sondern eine der schwierigsten Arbeiten beim Bau eines Modellturbinenhelikopters. Ohne Spezialwerkzeug und die nötigen Kenntnisse hat man fast keine Chance ein funktionierendes Abgassystem zu bauen - weshalb gerade hier die Hilfe von Profis anzuraten ist.

durch die Verwendung einer doppelwandigen Konstruktion, wie auf dem Bild zu sehen, kommt es zu einem Venturi-Effekt am Auslassende. Nur das innere Rohr ist dicht mit dem Abgasauslass der RC Turbine verbunden.

Die mit hoher Geschwindigkeit aus dem Endstück austretende Luft sorgt für einen Unterdruck im Raum zwischen Außen- und Innenrohr. Luft aus dem Inneren des Helikopters wird so über den Rohrzwischenraum nach außen gesogen. Das sorgt sowohl für eine Abkühlung im Heli selbst, da frische Luft gezielt ins Innere des Modells nachströmen kann, als auch für stets moderate Temperaturen am Außenrohr.

Die Kosten für ein solches Abgassystem belaufen sich meistens auf mehrere hundert Euro.

Failsafe- Einstellung

Die Failsafe- Funktion sollte jedem bekannt sein, nachdem er diese Homepage durchstöbert hat. Der Failsafe- Funktion an Modellhelikoptern kommt dabei jedoch besondere Bedeutung zu.

Die FADEC geht mit dem Failsafe folgendermaßen um. Kommt es zu einer Signalstörung oder gar zu Signalverlust des Throttle- Signals am FADEC, dann erwartet diese eine Wiederherstellung des Signals binnen 0,5 Sekunden. Ist das Signal nicht binnen 0,5 Sekunden wiederhergestellt, dann schaltet die FADEC die Turbine auf Leerlaufdrehzahl.

Die Leerlaufdrehzahl wird dann für weitere 1,5 Sekunden gehalten. Ist das Signal auch nach Ablauf dieser 1,5 Sekunden nicht wieder hergestellt, dann leitet das FADEC die Abschaltung der Turbine ein. Diese Zeiten sind durch verschiedene Modellsportverbände einheitlich festgelegt worden, damit vorgeschrieben und fest im FADEC einprogrammiert - sie können nicht geändert werden!

Ist während des Ablaufs dieser Zeitfristen wieder ein gültiges Signal vorhanden, dann wird der Timer für diese Failsafe- Funktion wieder auf 0 zurückgesetzt.

Brandschutz

Im Vergleich zu anderen Verbrennerantrieben besteht bei Turbinenantrieben ein viel höheres Risiko, den Heli oder die Umwelt in Brand zu setzen. Die Abgastemperatur einer Turbine ist enorm hoch und bei Störungen, vor allem während des Startvorgangs, können lange Flammen aus dem Turbinenauslass austreten. Das sieht zwar aufregend aus, aber sonst hat das nichts positives an sich. Trockenes Gras oder andere brennbare Gegenstände können sich rasend schnell entzünden.

Der wahrscheinlichste Zeitraum für ein potentielles Feuer ist daher die Startphase der Turbine. Moderne FADECs sorgen zwar für eine Reduzierung des Brandrisikos, aber ganz können auch sie das Brandrisiko nicht vermeiden.

Daher ist es Pflicht, immer einen CO² Feuerlöscher mit mindestens 2kg Inhalt beim Betrieb einer Turbine griffbereit zu haben.

Hoffentlich muss der Löscher nie benutzt werden, aber im Falle eines Falles ist er das Einzige was hilft. Das Löschgas Kohlendioxid (CO²) ist das einzige in Handlöschern einsetzbare Löschmittel, das völlig rückstandslos löscht und sogar bei empfindlichen technischen Geräten eingesetzt werden kann. CO² wird aus natürlichen Quellen gewonnen und ist daher auch in der Herstellung besonders umweltfreundlich.

CO² wirkt durch den Stickeffekt. CO² ist nicht elektrisch leitend. Die Feuerlöscher gibt es mit 2 und mit 5 kg Löschmittel.

Flugschultermine und Workshops

Melde dich noch heute an!